NSKTechnologyBook

世の中にまだないものを。誰もがあっと驚くような新技術を。ナカニシが目指すのは、すべての製品に期待を超える価値を生み出すこと。それを実現できるのは、確かなものづくりへの信念と情熱だけだ。技術者たちが胸に秘めたその思いは、言葉だけでは到底語り尽くせない。そこで、このテクノロジーブックでは、製品開発の現場から集めたいくつかの数字、技術力を雄弁に物語るリアルなデータからナカニシをより深く知ってもらおうと思う。より高品質の製品を創り続けるために。そして、かけがえのない地球の環境を守り続けるために。いかなる場合も決して妥協はしない。あらゆることに徹底してこだわりを尽くし、何度失敗しても諦めない。ものづくりの現場に目を向ければ、ナカニシが創業当時から頑なに貫き通してきた哲学がきっと見えてくるに違いない。

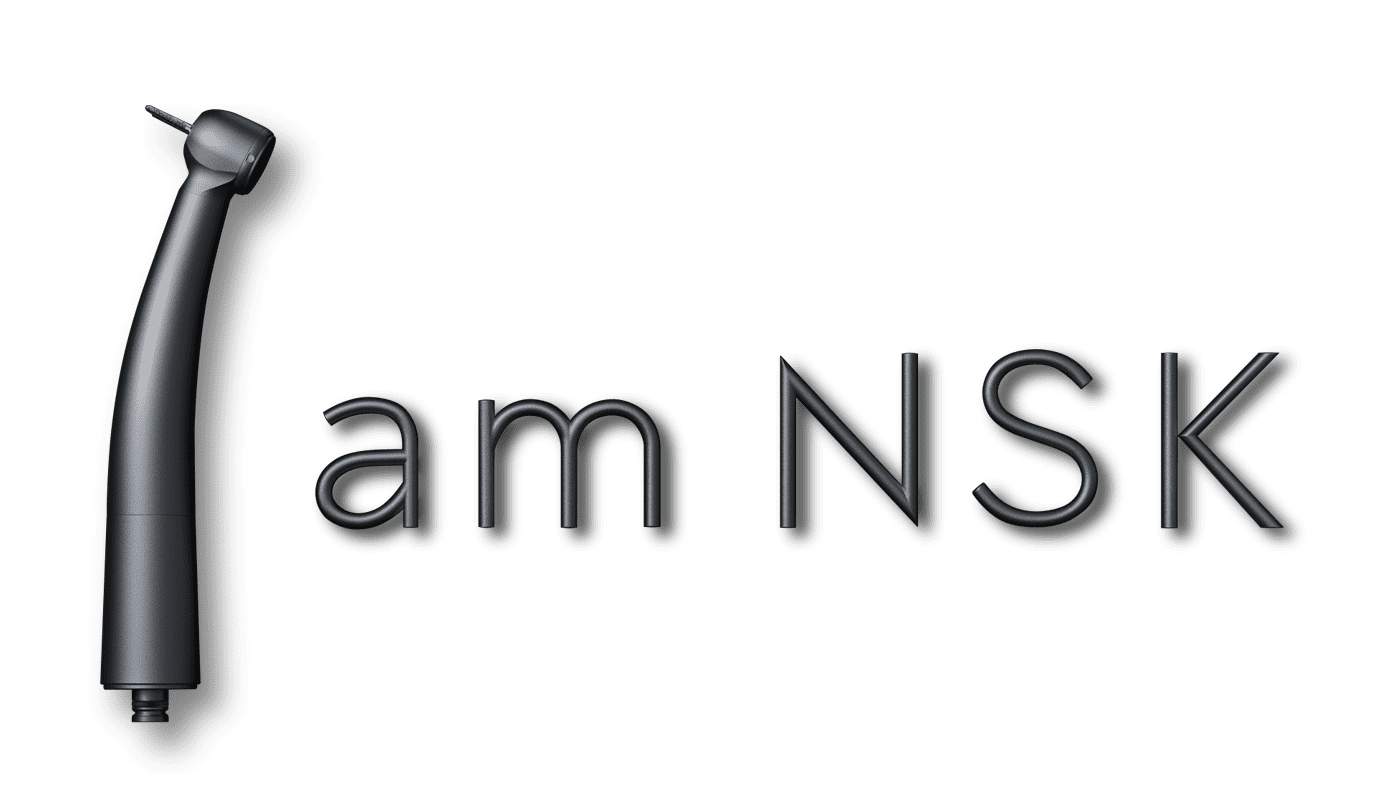

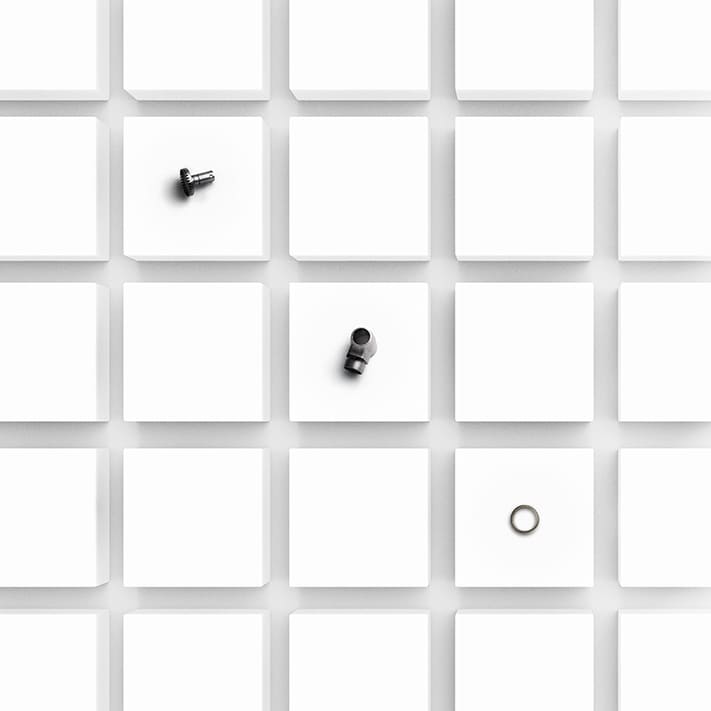

24,000

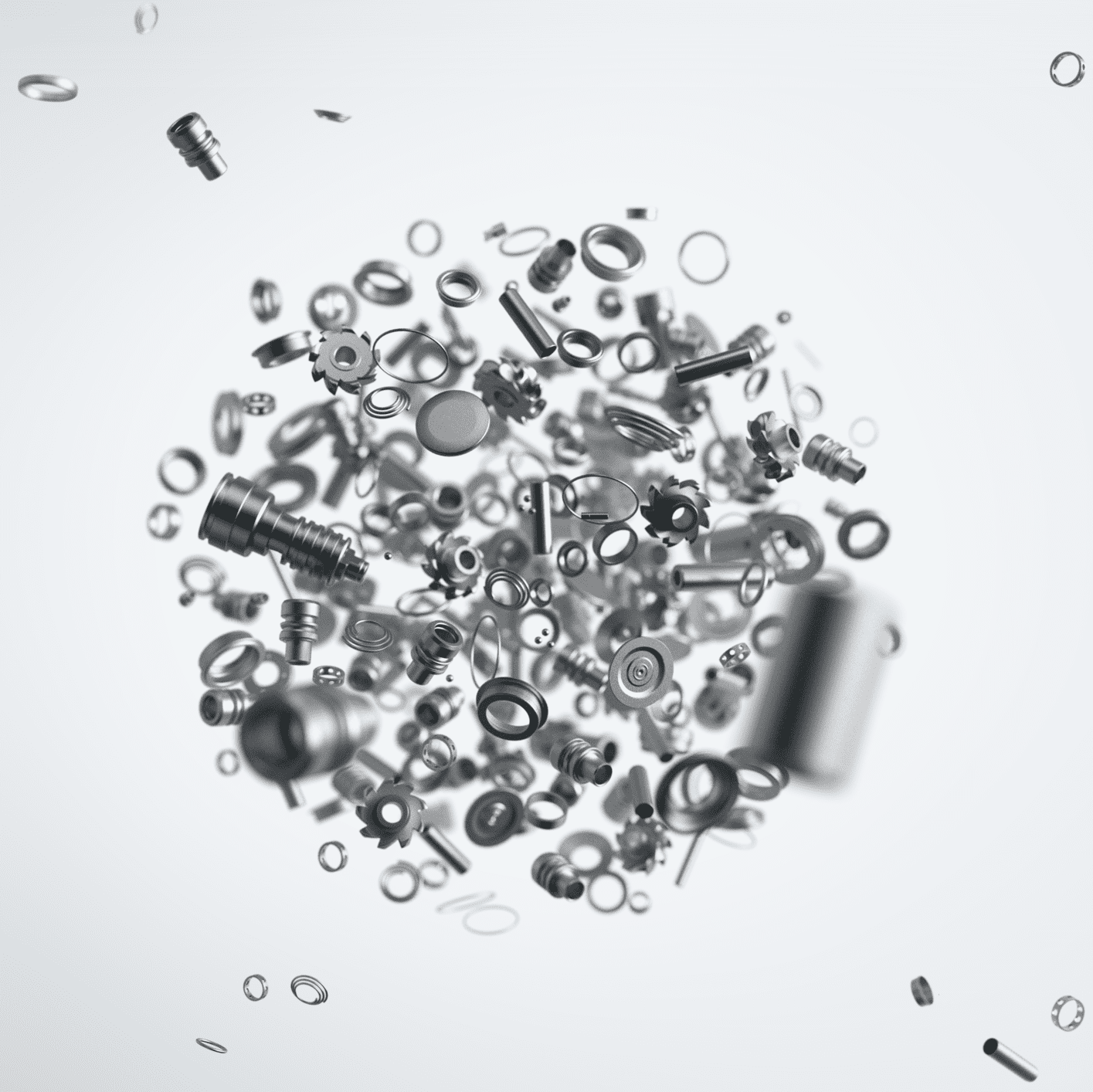

部品は語る。ナカニシのさまざまな製品を構成する、約24,000点にも及ぶ精密部品。これまで外部にはほとんど語られることのなかったその部品たちの声に、いま耳を傾けてほしい。ギアが、ボールベアリングが、シャフトが、そしていくつもの小さなネジが、ハンドピース※をはじめ約6,500種類ものナカニシ製品の中で囁き合っている。1/1000mmの精度で削られ、磨かれ、組み立てられたひとつひとつのパーツが、ナカニシの世界に誇る超高速回転技術や超音波技術を支えているのだ。90年を超えるユーザーとの歩みの中で、ナカニシは常に使う立場での視点を持ち続けながら、揺るぎない信頼をカタチにしてきた。そして、これからもずっと、世界中のユーザーとともに新しい価値をクリエイトしていく。油にまみれた小さな部品が、まるで宝石のように輝きながら自らの精密さを静かに、力強く主張している。このテクノロジーブックで紹介する数字は、部品たちが発している生の声だ。数字は決して嘘をつくことはない。そこには必ず、ナカニシの真の姿があるはずだ。

※ハンドピースとは、主に歯科治療で使われる歯を削るための医療機器。外科用や脳外科用の骨切削装置でも、手で握る部分をハンドピースと呼ぶ。

930

品質は工程でつくられる。ナカニシが創業以来守り続けている、ものづくりのポリシーだ。棒材から1つの部品を完成させるには、多いもので30工程ものプロセスを経る。1つの製品に使われる全部品の加工工程をトータルすると、930工程。品質のバラつきをなくすために、長年の歴史の中で幾多の経験と知恵を積み重ねて辿り着いた数字だ。そのひとつひとつの工程で確かな精度を出さなければ、最終的な製品での高精度は望めない。まず1次加工用のコンピュータ制御旋盤30機種、約230台の中から最適なマシンを選定。さらに、部品をつくるための専用治具(道具)や専用加工装置から製作を始める。細部まで緻密に管理されたいくつもの工程を通して、検査専用の機器を駆使しながら、部品の精度は徹底的に磨かれていく。求められるのは、ミクロン単位の正確さ。部品から社内で一貫生産できることは、精度を究める上でナカニシの大きな強みになっている。100%の品質を確保するために、不良品は決して次工程に流さない。製造は常に限界との戦い、究極のものづくりを目指す挑戦に終わりはない。

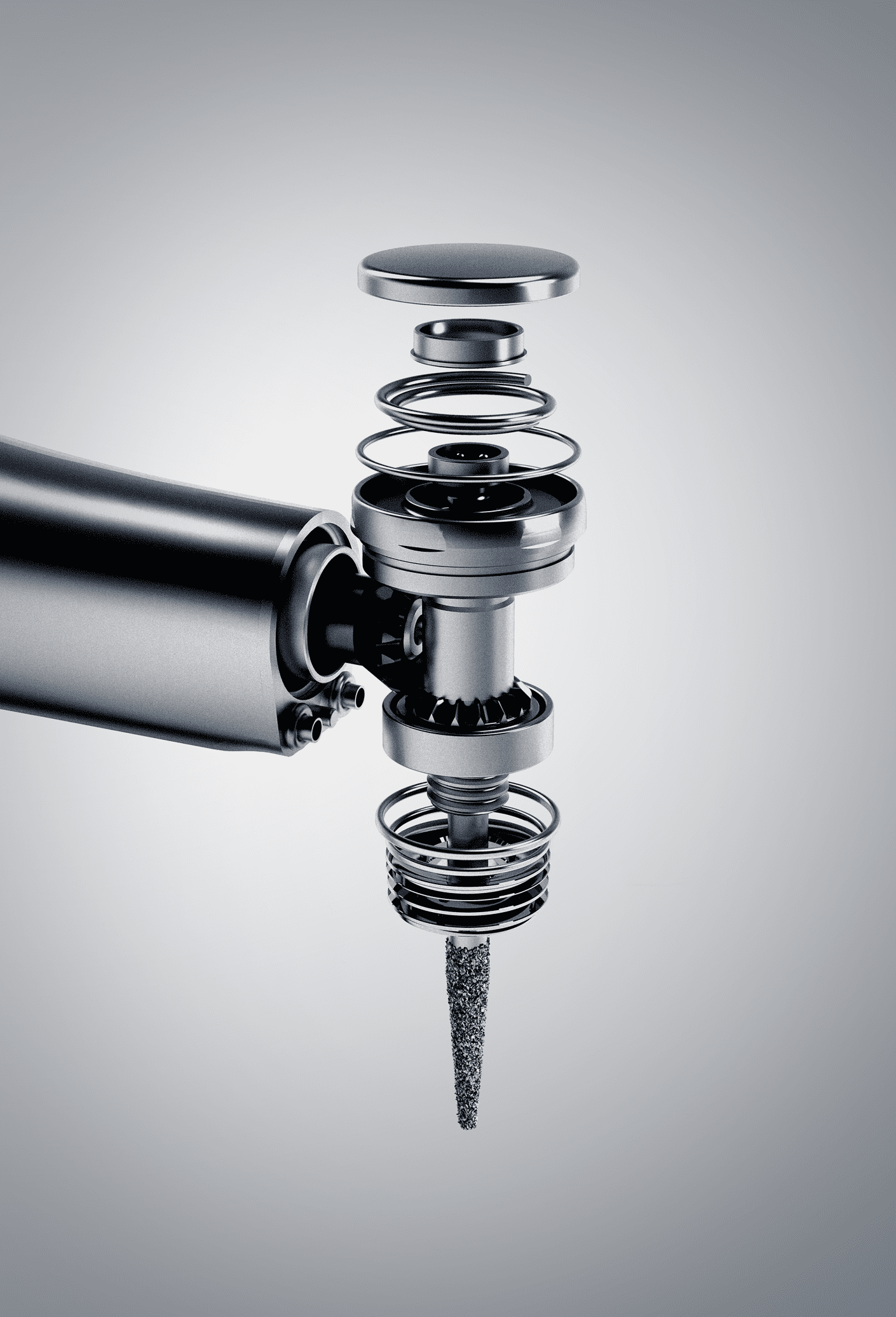

5μ

ハンドピースの命は、ギア精度だ。ナカニシの規格では、ギアの芯ブレは5μ(ミクロン)以内、噛み合わせ精度もμオーダーで管理されている。これはかなりシビアな数字だが、それ以上のズレがあるとギアに余計な負荷がかかり、騒音や振動が出てきてしまうのだ。ナカニシではこの基準をクリアするために、部品の加工精度はもちろん、ボールベアリングや軸の嵌合にまで気を配り、個々の部品の微妙なサイズの違いをミクロン単位まで考慮して製造している。組み上がった製品は最新鋭の計測器による検査とともに、人の聴覚や指先の感触でもチェックされる。経験豊富な検査員の耳と手の感覚は、時に最新の計器よりも鋭いことがあるのだ。世界に誇れる精密加工技術と、人の長年の経験があってこそ、ナカニシならではのハンドピースは生まれる。業界で唯一、ボディに加工の難しい純チタンを採用しているのも、他社にはない技術があるからだ。ハンドピース販売本数、世界No.1。その数字が、ナカニシの精度の高さを裏付けている。

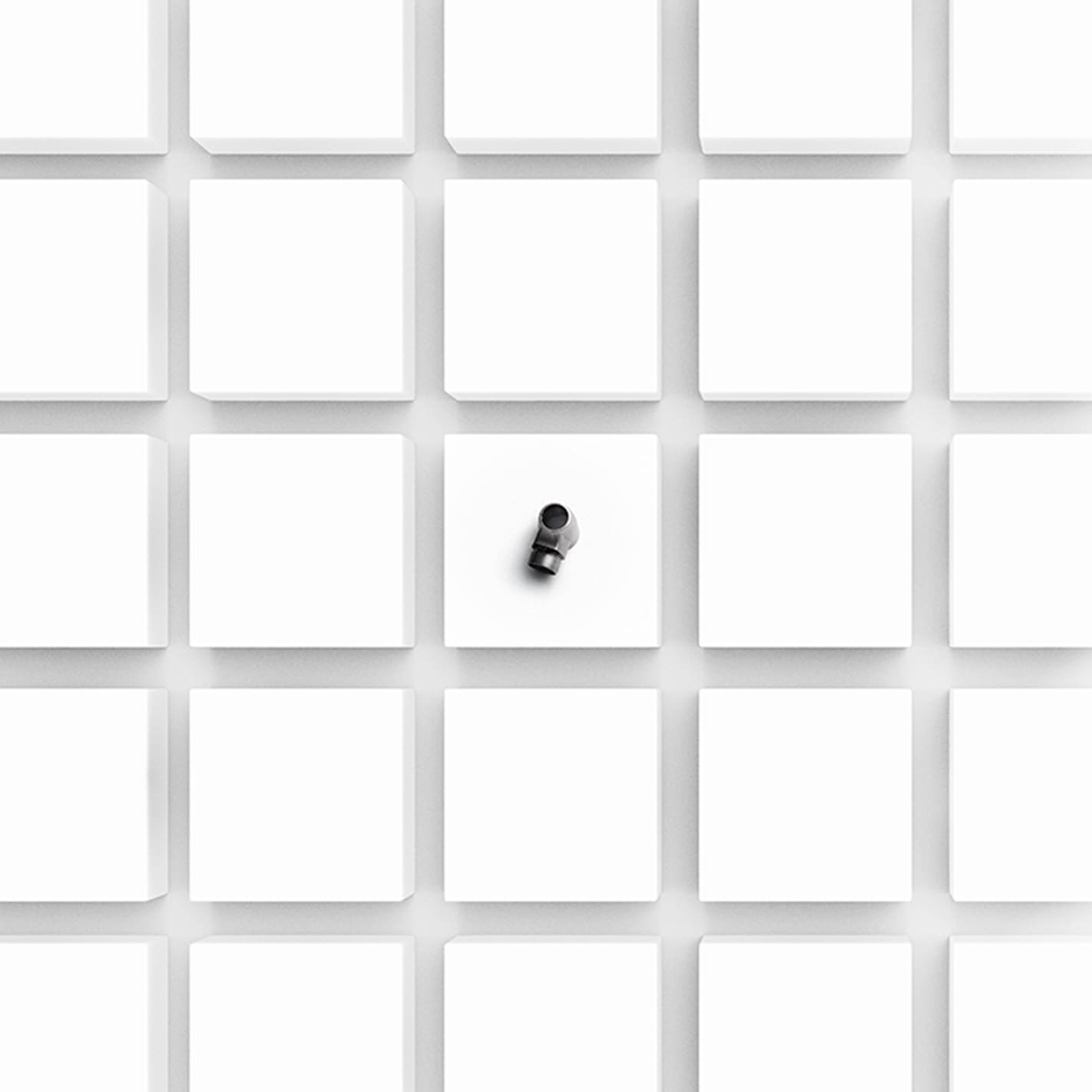

ハンドピース、特にエアータービンの最も重要なパーツのひとつにボールベアリングがある。ナカニシの得意とする高速回転技術において、それは欠かすことのできないものだ。このボールベアリングを内製化することが、ナカニシにとっての長年の課題だった。理想のエアータービンを実現するには、既存のものでは不可能だったのだ。もっとヘッドが小さく、寿命の長いエアータービンのために、ナカニシは内製化によって独自のボールベアリングを開発。歯科医療業界では初めてのチャレンジだ。従来は直径1mmのボールを0.8mmまで小さくし、その数も7個から9個に変更。この改良によってヘッドの小型化に成功し、耐久性も倍増させている。妥協していては、いいものはつくれない。そのものづくりへのこだわりがある限り、ナカニシの製品はこれからも進化を続けることだろう。

45°

「こんなコントラアングルがあったら、いいですね」あるユーザーの一言から、その製品開発は始まった。世界初の45°コントラアングル“Ti-Max Z45L”。従来型では届きにくかった大臼歯部にも容易にアクセスでき、エアータービンよりも高トルクで新しい治療スタイルを可能にする製品だ。しかし、製造に至るまでにはさまざまな困難があった。このコントラアングルは独特のストレート形状をしているが、この形状でギア比を変えながら増速していくのは、従来のやり方では不可能だ。そこでギアの段数を増やすために、モーターの動力を伝える回転軸(シャフト)の本数を追加。これまでにない増速コントラアングルのメカニズムを完成させた。使用する部品が増える分、部品のさらなる小型化も必要になる。加工現場での試作を幾度となく重ねながら、製品化に辿り着いた。今までにないものをつくりたい。エンジニア一人ひとりのその気持ちが、ナカニシのさまざまな「世界初」を生み出している。

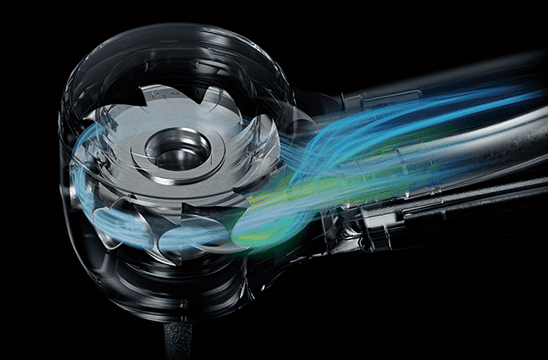

44W

ナカニシのエアータービン史上最高のハイパワー。Ti-Max Zシリーズのこの高性能を可能にしたのは、究極を追い求める強い探求心と発想の転換だった。空気の力をさらにパワフルな回転力に変換するにはどうすれば良いか。その課題を解決したのが、極限まで最適化された空気の流れとローターの重さだ。最新鋭の流体解析を駆使して、空気の力を無駄なく回転力に変換できるタービンの理想的なローター形状、ノズル形状、そして排気構造を追究。同時に、従来のアルミ製ローターをより比重の大きいステンレスにすることで、これまでの約30%アップ、44Wもの出力を得ることができたのだ。また、エアータービンでは高速回転から急停止しなければならないが、ローターが重くなればクイックストップが難しくなる。そこでTi-Max Zシリーズでは、ローターを停止させるブレーキを2つにすることでこの問題をクリアした。発想力だけでは形にできない。技術力だけでは新しいものは生まれない。そこにナカニシの知恵と探求心が重なり合ってこそ、かつてないハイパワーを実現できたのだ。

0.998

力率を限りなく1に近づけること。それが、超音波装置の理想だ。超音波スケーラーや超音波ボーンサージェリー(骨切削装置)は、先端刃具(チップ)・ハンドピース(振動部)・制御エンジンが三位一体となって初めて本来のパワーを発揮する。ナカニシはその絶妙なバランスによって、通常は0.6程度が一般的とされていた力率を、ほぼ1に近い数字にまで引き上げた。効率良くパワーを出すことで、長時間使っても振動がブレず、ハンドピースも熱を持ちにくい、ナカニシならではの高性能を実現したのだ。また、超音波装置の心臓とも言える振動子は、2層構造のモールドで覆われ、厳しい使用環境や滅菌工程にも耐えられるようになっている。これは世界で唯一、ナカニシだけの特許だ。患者様が、そして術者が、できる限りストレスを感じない治療のために。どこにも負けない、いいものをつくる。超音波が起こす1秒間に3万回の振動からは、エンジニアたちの熱意が伝わってくる。

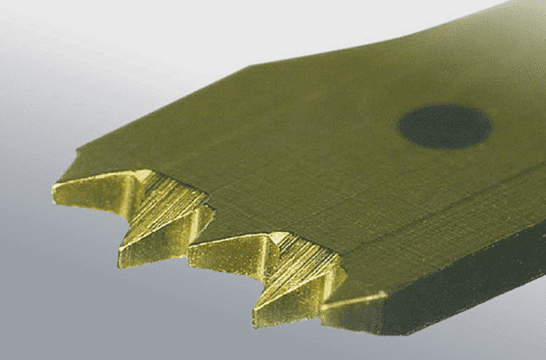

0.8mm

ナカニシの先端刃具(チップ)は、よく切れる。そんな声を聞いたことはないだろうか。超音波ボーンサージェリー(骨切削装置)に使われる骨切り用先端刃具を今一度見てほしい。ノコギリ状の刃の先端の1つの山は0.8mm。刃先が鋭く目立てされた、他にはない独特の形状をしている。これを開発するヒントとなったのが、まさに日本のノコギリだった。大工道具から料理の包丁まで、さまざまな刃先を徹底的に調べ上げ、技術者が自ら顕微鏡をのぞきながら刃を削った。試作品は、最高の切れ味を求めて試行錯誤を繰り返しながら、すべてが人の手でつくられる。機械によるシミュレーションでは、ベストな形状を得られないのだ。そして辿り着いたのが、切削粉が詰まりにくく切れ味が変わらない、誰が使っても同じようによく切れる画期的な先端刃具だった。最新のテクノロジーと、人の技との融合。人を治療し、人を笑顔にするには、人の力が必要なのだ。

90%

世の中にないものは、自分たちの手でつくればいい。製品に使用する精密部品の点数、約24,000点。ナカニシでは、その90%以上を一貫して自社工場で生産している。主要製品の中には、ほぼ100%内製部品でつくられているものもある。まさに、ものづくりへの情熱を象徴する数字だ。内製化率の高さは、製品開発においてさまざまなメリットを生む。まず、仕上がりの精度を読めること。製作する部品の精度を計算に入れた上で、設計にかかれるのだ。必要な部品を新しくつくることができるのだから、新製品の発想にも自由度が生まれる。それは、ナカニシ製品の革新性やオリジナリティに色濃く反映されている。製品のクオリティを、常に目の届く自社内で最終段階まで管理できるのも、内製だからこそできることだ。ゼロから自分たちの手で生み出さなければ、100%の品質は目指せない。ナカニシのものづくりの原点が、ここにある。

1/10,000

人が使う道具の可否を最終的に判断するのは、人の感覚だ。ナカニシではすべての製品の最終段階において、抜き取り検査ではなく全品検査を行なっている。その中で、数値では検査基準をクリアしていても合格とはならない製品がある。ハンドピース10,000本に1本、あるかないかの確率で発生することのある異常ノイズ。その微かな音を聴き分けるのが人間の「耳」、厳しい資格認定を受けた検査員の聴覚なのだ。ハンドピースが発する異音は、術者よりも患者様にとって大きなストレスとなる。より質の高い治療を提供するためには、ノイズのソムリエとも言うべきこの検査員の「耳」が欠かせない。不良品ではなくとも、異音のあった製品には必ず何らかの原因がある。ほんの小さなことであっても、後々故障につながる可能性が少しでもある製品は絶対にそのまま世に送り出すことはない。人がつくる、人が使う、人のための道具を。それこそがナカニシの、ものづくりに対するこだわりなのだ。

−0.9%

この数字を0にするのが難しかった。再資源化率99.1%※1。ナカニシの工場から排出される産業廃棄物のほとんどは、中間処理ののち道路の路盤材などに再資源化される。しかし、これまでどうしてもリサイクルできなかったものがある。その0.9%が、砥石だ。ナカニシの超高速回転を実現する構成部品は、真円度※2がサブミクロンオーダーの精度。そこまで磨き上げる円筒研削盤には、さまざまな種類の砥石が使われている。非常に硬い鉱物などでできている砥石を細かく砕くことが困難だったために、再資源化率100%を達成できなかったのだ。ナカニシでは、それを可能にする技術を徹底的に調査。使用済みの砥石を粉砕できる業者を日本中から探し出し、建築資材の原料としてリサイクルできるようになった。緑の山々、清らかな川の流れ。そんな豊かな自然に恵まれた工場で、ナカニシの製品は生まれる。この環境とそれを守る技術力があるからこそ、他では真似のできない高品質を維持できているのかもしれない。優れた製品で人を健やかにするだけでなく、地球を健やかにすることも、ナカニシの大切な使命なのだ。

※1 2022年度実績

※2 円形状の幾何学的に正しい円(まん丸)からの狂いの度合い。特に回転物において厳しい精度が求められる。

36°33'50"N, 139°42'18"E

北緯36度33分50秒、東経139度42分18秒。日本のほぼ中央に位置し、美しい自然に囲まれたナカニシの本社工場をぜひ一度訪れてみてほしい。緑あふれるその屋上で深呼吸をすれば、ナカニシが環境活動にこだわる理由を感じ取っていただけることだろう。2021年、ナカニシでは工場で使用する電力を太陽光発電・風力発電などの再生可能エネルギーに100%切り替えた。2022年にはカーボンニュートラルを達成※し、「CO2ゼロ工場」でのものづくりをスタート。ほとんどの企業が2050年を目標にしている中で、この達成スピードは群を抜いている。さらに、新設した工場の屋根全面には1,600枚の太陽光発電パネルを設置し、発電したすべての電力を工場内で使用。これから着工予定の新工場でも、継続的に自社発電による再生可能エネルギー比率の拡大に努めていく。また今後は、製品の原材料調達から製造、販売、消費、廃棄に至るすべての過程で排出される温室効果ガス(サプライチェーン排出量)の削減にまで、この取り組みを拡げていく予定だ。ナカニシの挑戦はまだまだ終わらない。澄んだ空気も、この地でつくられる製品にとっては原料のひとつなのだから。

※ GHG Scope1&2において。Scope1とは事業者自らによる温室効果ガスの直接的排出を、Scope2とは他社から供給された電気等のエネルギーの使用に伴う間接的排出を指す。